PCM(Prepreg Compression Molding),即预浸料模压成型工艺,是一种预先将树脂浸渍在纤维增强材料中的复合材料半成品,具有质轻和强度高的特点;成型流程包括了材料准备、预处理、成型和产品后处理等这几个步骤。

PCM(Prepreg Compression Molding),即预浸料模压成型工艺,是一种预先将树脂浸渍在纤维增强材料中的复合材料半成品,具有质轻和强度高的特点;成型流程包括了材料准备、预处理、成型和产品后处理等这几个步骤。

预浸料是一种多功能复合材料,在众多领域中发挥着重要作用,尤其是航空航天领域,包括民用飞机、喷气战斗机、直升机、航空发动机、卫星和火箭。

传统复合材料PCM成型生产线多采用人工上下料、人工辅助换模或者逐层换膜等方式实现生产,存在一定的风险,且加热固化的时间为冷却加压时间长接近2倍,不仅生产效率低下,而且人力的成本在增加。

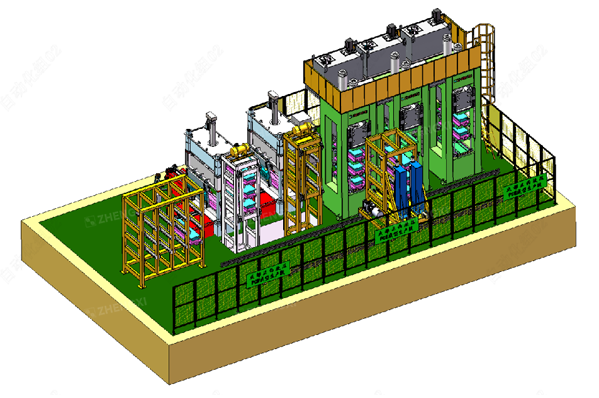

为解决传统复合材料PCM成型生产线的缺陷与问题,成都正西加大了这方面的财力、物力、人力,并取得一定效果。目前成都正西在复合材料PCM成型自动化工艺方面取得较大突破,正西本次的发明专利针对复合材料PCM成型控制系统及自动化生产线和工艺流程,包括有开模机构、转运控制系统及设备、加热和冷却控制系统及设备、液压控制系统、空压控制系统及设备、多路线源与管道,后台服务器总控制系统;后台服务器总控制系统通 过多路线源及管道分别与开模机构、转运控制系统及设备、加热和冷却控制系统及设备、液压控制系统、空压控制系统及设备进行连接;在加热和冷却控制系统及设备的前侧设置有钢轨;使之两台热压机交替出模到冷压机进行冷却加压,进而让冷压机的利用率达到最大化,减少生产资源的浪费,使生产线的效率达到最大化的有益效果。

正西目前的PCM成型液压机及相关生产线,标配伺服系统,精密、高效、环保,并且采用双工作台和配备数采系统,节省辅料等待时间的同时,还可以实现全工艺流程数据追溯。

以上便是与PCM复合材料模压成型工艺相关的简单介绍,由上文可知,成都正西优化预浸料原生产线上的问题与缺陷后,生产效率将会达到最大化的有益效果,再加上成都正西研发的机器人和自动化生产线,可有效的减少成本。